Фланцевые соединения как элемент защиты от электрохимической коррозии трубопроводов

В процессе эксплуатации трубопроводных систем приходится сталкиваться с проблемой коррозии. Особенно актуальна проблема электрохимической коррозии, которая является следствием воздействия электрических токов земли, так называемых «блуждающих токов». Одним из элементов защиты от электрохимической коррозии трубопроводов являются изолирующие соединения (ИС).

Поступая в трубопровод, ток образует катодную зону на месте проникновения, которая не представляет угрозы для системы, однако на месте выхода тока образуется опасная анодная зона, которая способствует разрушению металла и образованию трещин, что может при¬вести к утечке транспортируемой среды. Электрокоррозия может быть очень интенсивной. Наблюдались случаи, когда на объектах инфраструктуры железной дороги стальные трубопроводы под ее воздействием становились неработоспособными уже через 3 года.

Решением задачи обеспечения электрохимической защиты трубопроводной системы является применение изолирующих соединений. Каждый производитель при изготовлении ИС руководствуется требованиями заказчика и согласно этим требованиям проектирует соединение. Как правило, производители разрабатывают собственные технические условия на изолирующие соединения и продвигают их на рынок как наиболее эффективные. Выпускаемые сегодня изолирующие соединения по конструкции можно разделить на фланцевые и бесфланцевые. Традиционной является фланцевая конструкция изолирующего соединения (см. рис. 1). Бесфланцевые изолирующие соединения (см. рис. 2) подразделяются на резьбовые, сварные, муфтовые и пр.

ИС могут применяться для электрического разъединения трубопровода от неизолированных заземленных сооружений, для электрического разъединение трубопроводов от взрывоопасных и подземных сооруже¬ний, на вводе тепловой сети к объектам, которые могут являться ис-точниками блуждающих токов, на надземных, вертикальных участках вводов и выводов ГРП и ГРС, а также после запорной арматуры по ходу газа.

Конструкция ИФС надежно изолирует и друг от друга два участка трубопровода. Между фланцами устанавливается изолирующая прокладка, в отверстия под крепеж — изолирующие втулки, между шайбами гаек и фланцами предусмотрены изолирующие прокладки. Прокладываемый диэлектрический материал предварительно сушится, что позволяет увеличить электросопротивление. В отдельных случаях для предохранения прокладок от влагонасыщения после их изготовления они тщательно покрываются электроизоляционным составом.

Анализ конструктивных особенностей выпускаемых ранее изолирующих соединений позволил техническим службам отдать предпочтение именно фланцевой конструкции, поскольку она имеет следующие преимущества в отличие от бесфланцевых соединений, так называемых «изолирующих вставок»:

1. Ремонтопригодность. В случае потери изоляционных свойств или прочих поломок ИФС, изолирующие элементы можно достаточно легко демонтировать и в полевых условиях произвести их ремонт или замену без демонтажа фланцев. В случае «изолирующих вставок», на наш взгляд, ремонт представляется крайне затруднительным с учетом его высокой себестоимости, сопоставимой с ценой нового изделия.

2. Возможность интегрировать в конструкцию ИФС искроразрядник.

Искроразрядники позволяют производить разрядку статического напряжения и блуждающих токов, проникающих в трубопроводы. Зачастую магистральные трубопроводы прокладывают вдоль высоковольтных линий электропередачи. В таких условиях вероятность появления блуждающих токов и токов, вызванных аварийными обрывами проводов, увеличивается многократно. Искроразрядники в совокупности с ИФС являются в данном случае оптимальным техническим решением.

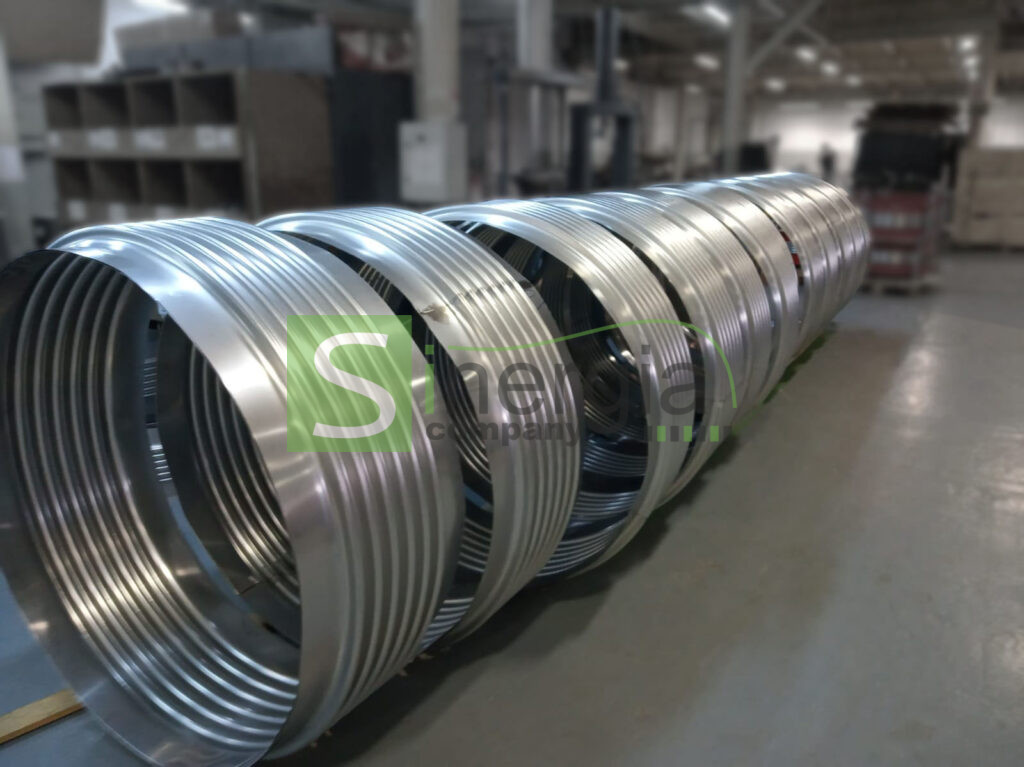

3. Надежность конструкции ИФС больших диаметров трубопроводов.

ИФС надежно зарекомендовали себя и в исполнениях свыше Ду 300.

4. Возможность устанавливать опоры трубопроводов под ИФС.

На ответственных участках магистральных трубопроводов под изолирующие фланцевые соединения свыше ДуЗОО целесообразно устанавливатьопорные конструкции, которые исключают вероятные деформации в случае просадки трубопровода.

5. Применение двухуровневой системы испытаний ИФС.

В целях контроля качества проводятся электрические испытания изолирующих фланцевых соединений. Их испытывают в сухом помещении мегомметром М4100/4 при напряжении 1000 В в два этапа — сухом и влажном состояниях. Гидравлические испытания на герметичность корпуса и изолирующей прокладки внутренним давлением с использованием в качестве рабочей среды воду производятся при монтаже ИФС в систему трубопроводов.

6. Возможность адаптации ИФС к заданным условиям рабочей среды.

Использование различных специальных уплотнительных материалов для определенных рабочих сред расширяет диапазон применения ИФС. Они могут устанавливаться на трубопроводах, транспортирующих пар, горячую воду, природный газ, нефть, нефтепродукты и др. с Ру до 20,0 МПа.

7. Применение технологии контролируемой затяжки шпилек ИФС.

Контролируемая система затяжки резьбового соединения позволяет максимально обеспечить герметичность изолирующего фланцевого соединения и гарантирует сохранение целостности крепежных изделий.

8. Возможность установки защитных пластиковых кожухов. Установка пластиковых кожухов по требованию заказчика позволяет обеспечить защиту ИФС от негативных атмосферных воздействий и механических повреждений.

Источник: ТРУБОПРОВОДНАЯ АРМАТУРА И ОБОРУДОВАНИЕ • 4 (55) 2011